La fresatrice imprime un movimento rotatorio alla fresa utensile a più taglienti e contemporaneamente imprime al pezzo da lavorare un movimento, facendolo avanzare contro i taglienti dell’utensile in rotazione. Dalla combinazione di questi due movimenti, rotazione della fresa ed avanzamento del pezzo da lavorare, deriva la formazione dei trucioli. A differenza di altri sistemi di lavorazione meccanica con asportazione di truciolo per mezzo di utensili da taglio, quali la tornitura e la piallatura, nella fresatura la sezione del truciolo staccato dall’utensile in lavoro non è costante ma varia su tutta la sua lunghezza. Le operazioni di fresatura fondamentalmente possono essere due: fresatura periferica o fresatura frontale.

La fresatura periferica

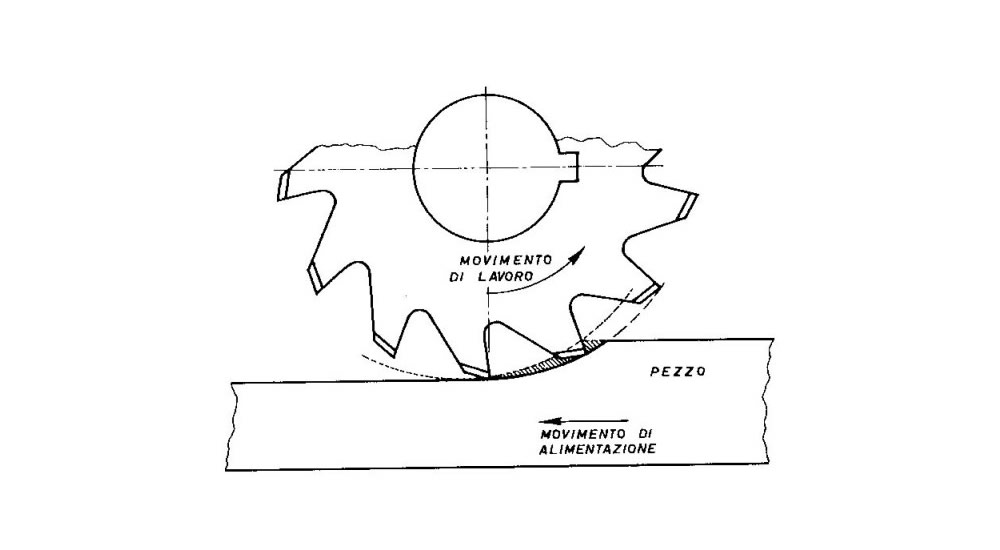

Nella fresatura periferica realizzata in discordanza (o sistema convenzionale) la formazione del truciolo è ottenutanuta con avanzamento del pezzo in direzione contraria al senso di rotazione dell’utensile; la sezione del truciolo, rispetto all’azione progressiva di taglio, è nulla all’inizio e massima al momento del distacco. Il truciolo si forma in due tempi e cioè: dapprima il cuneo del tagliente della fresa, non trovando subito sufficiente appiglio sulla superficie da fresare, la comprime e la incrudisce; quando poi la pressione specifica di taglio raggiunge il massimo, penetra finalmente nel pezzo ed inizia la creazione del truciolo. Da qui il notevole assorbimento di energia e la precoce usura del filo di taglio dei taglienti che tendono a schiacciarsi cosicché la superficie lavorata risulta spesso ondulata, strappata ecc. II pezzo da lavorare, durante il distacco del truciolo, viene attirato verso l’alto, i giochi delle slitte scorrevoli della macchina si sommano, e la tavola se non è bene registrata vibra. I trucioli generati sono a forma di virgola ed hanno uno spessore gradualmente crescente sino allo spessore massimo. La lunghezza del truciolo è determinata dalla profondità di taglio, mentre la larghezza è data dall’ampiezza della passata. La superficie lavorata risulta formata da tante piccole onde la cui ampiezza è determinata dal valore dell’avanzamento per ogni dente di fresa. Questo metodo di fresatura richiede una centratura della fresa molto accurata ed assorbe, specialmente nel caso di larghe superfici da fresare, una notevole quantità di energia. La fresatura periferica inoltre sollecita sensibilmente il mandrino della fresatrice, perché la resistenza opposta all’azione di taglio è in continua oscillazione. Si consiglia perciò di limitare l’impiego di frese larghe, ad azione di taglio periferica, ai soli casi veramente indispensabili. Per contro se si adotta il sistema di fresatura periferica unidirezionale, con l’avanzamento del pezzo in direzione concorde al senso di rotazione della fresa, la sezione del truciolo ha un andamento decrescente, ossia è massima quando il tagliente della fresa entra in contatto col pezzo da fresare e nulla al momento del distacco. Il cuneo del tagliente della fresa non striscia all’inizio sulla superficie da lavorare, ma investendo in pieno il pezzo ha modo di penetrarvi subito con relativa facilità. Il pezzo da lavorare anche se sottile, non viene attirato verso l’alto durante l’azione di distacco del truciolo ma viene invece spinto dalla pressione dell’utensile verso il basso, cioè verso la tavola della fresatrice. Ne consegue che il lavoro eseguito risulta liscio e privo di vibrazioni. Questo sistema richiede però l’impiego di fresatrici aventi uno speciale dispositivo di compensazione dei giochi di alimentazione. Tali macchine permettono un migliore sfruttamento dell’utensile e, anche con notevoli profondità di taglio unite a forti avanzamenti, generano un’ottima qualità di superficie lavorata.

La fresatura frontale

Il sistema di fresatura frontale, sfrutta invece le proprietà taglienti delle frese aventi l’asse di rotazione normale al piano da fresare. In realtà anche con questo metodo i taglienti della fresa, che asportano il materiale del pezzo in lavoro, sono sempre quelli periferici, perché i taglienti frontali, propriamente detti, entrano in lavoro solo quando la fresa viene fatta avanzare in senso assiale, come si riscontra nelle operazioni di foratura. Quindi i taglienti frontali della fresa svolgono normalmente solo la funzione di lisciare la superficie già fresata dai taglienti periferici. Però, dato che la maggiore zona di contatto fra pezzo e fresa non avviene dalla parte dei denti periferici della fresa, ma dalla parte frontale, questo secondo metodo viene chiamato fresatura frontale. La lunghezza del truciolo è determinata dallo sviluppo dell’arco di contatto della fresa col pezzo da lavorare e, mentre la larghezza del truciolo è data dalla profondità di taglio, il suo spessore è pressoché costante. Si può concludere che la superficie lavorata risulta migliore di quella ottenuta mediante la fresatura periferica, perché le ondulazioni dovute all’avanzamento per dente, alla pressione di taglio in continua oscillazione, alla difficoltà di centratura, proprie del metodo di fresatura periferica, nel caso della fresatura frontale non si ripercuotono direttamente sulla parte lavorata. Il rendimento del sistema di fresatura frontale in genere è perciò superiore a quello periferico, sia come qualità della superficie lavorata, sia come quantità di materiale asportabile nella unità di tempo. Infine quest’ultimo metodo risulta più economico, perché permette di utilizzare, anche per larghe passate, frese relativamente piccole e di modesto peso.